7 bước trong quy trình xử lý sự cố trong sản xuất

21:05 - 13/11/2024 4928

Chi tiết quy trình sản xuất sữa bột đạt chuẩn

Quy trình vận hành dây chuyền sản xuất mỹ phẩm đạt chuẩn GMP

Tiêu chuẩn và yêu cầu của phòng kiểm nghiệm thuốc GLP

ISPE là gì? Những giá trị mà ISPE mang lại cho doanh nghiệp dược

Sự cố trong sản xuất là điều không thể tránh khỏi và có thể gây ra những hậu quả nghiêm trọng nếu không được xử lý đúng cách. Một quy trình xử lý sự cố rõ ràng và hiệu quả là yếu tố quan trọng giúp doanh nghiệp giảm thiểu rủi ro và duy trì hoạt động sản xuất ổn định. Bài viết này sẽ đưa ra cái nhìn chi tiết về quy trình xử lý sự cố với các bước cụ thể và những yếu tố cần lưu ý.

Hiểu về rủi ro trong sản xuất

Rủi ro trong sản xuất có thể phát sinh từ nhiều nguyên nhân, bao gồm lỗi kỹ thuật, con người, hệ thống, hoặc các yếu tố bên ngoài như thiên tai. Sự cố có thể ảnh hưởng đến sản phẩm, làm gián đoạn hoạt động sản xuất, gây mất mát tài chính và tác động xấu đến danh tiếng của doanh nghiệp.

Các loại rủi ro phổ biến:

- Lỗi kỹ thuật: Máy móc hỏng hóc hoặc lỗi phần mềm.

- Yếu tố con người: Sự bất cẩn hoặc thiếu kinh nghiệm của nhân viên.

- Nguồn cung nguyên liệu: Sự chậm trễ hoặc gián đoạn từ nhà cung cấp.

- Thiên tai: Các yếu tố môi trường bất ngờ như lũ lụt hoặc động đất.

Việc hiểu rõ các rủi ro có thể giúp doanh nghiệp dự đoán và chuẩn bị sẵn sàng cho các tình huống không mong muốn.

Quản lý rủi ro trong sản xuất như thế nào?

Quản lý rủi ro trong sản xuất là một quá trình liên tục, bao gồm việc xác định, đánh giá và đưa ra các biện pháp kiểm soát để giảm thiểu tác động. Dưới đây là một số chiến lược quản lý rủi ro hiệu quả:

- Đánh giá và phân tích rủi ro: Xác định các điểm yếu trong hệ thống sản xuất và các nguy cơ tiềm ẩn.

- Xây dựng kế hoạch dự phòng: Thiết lập các biện pháp phòng ngừa và phản ứng nhanh để đảm bảo không làm gián đoạn sản xuất.

- Đào tạo nhân viên: Đảm bảo rằng tất cả các nhân viên đều hiểu rõ quy trình xử lý sự cố và biết cách thực hiện trong tình huống khẩn cấp.

- Bảo trì định kỳ: Duy trì và kiểm tra thường xuyên các thiết bị và hệ thống để đảm bảo hoạt động ổn định.

Chi tiết quy trình xử lý sự cố trong sản xuất

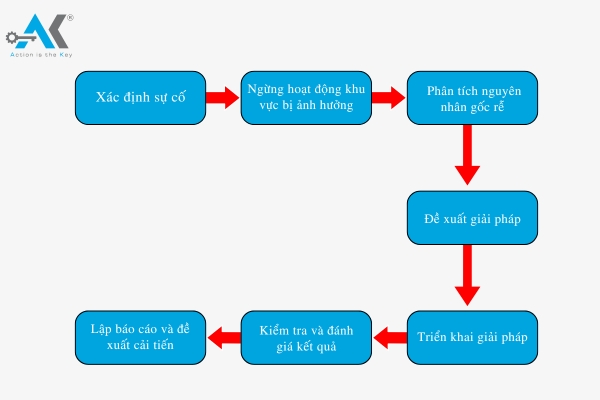

Dưới đây là 7 bước cơ bản trong quy trình xử lý sự cố trong sản xuất, giúp doanh nghiệp xử lý hiệu quả và giảm thiểu tác động tiêu cực:

1. Xác định sự cố

Bước đầu tiên là nhận diện rõ ràng sự cố đang xảy ra. Việc này bao gồm việc lắng nghe báo cáo từ nhân viên, kiểm tra dữ liệu từ các hệ thống giám sát và xác minh cụ thể mức độ nghiêm trọng của sự cố.

- Ví dụ thực tiễn: Khi một máy móc bị ngừng hoạt động bất thường, nhân viên cần kiểm tra thông tin từ các cảm biến và hệ thống báo lỗi để xác định lỗi ở đâu và do nguyên nhân gì.

2. Ngừng hoạt động khu vực bị ảnh hưởng

Nếu sự cố nghiêm trọng có thể ảnh hưởng đến an toàn hoặc làm hư hại các bộ phận khác của dây chuyền, cần ngừng ngay lập tức hoạt động liên quan để bảo vệ con người và tài sản.

- Lưu ý: Quy trình dừng khẩn cấp cần được phổ biến cho tất cả nhân viên để thực hiện nhanh chóng và hiệu quả.

3. Phân tích nguyên nhân gốc rễ

Sau khi sự cố được kiểm soát, việc phân tích nguyên nhân gốc rễ là yếu tố quyết định để tránh lặp lại. Các phương pháp phân tích như 5 Why (5 Tại Sao) hoặc biểu đồ Ishikawa có thể được áp dụng để truy tìm nguyên nhân gốc rễ.

- Lợi ích: Việc phân tích sâu giúp xác định vấn đề không chỉ là triệu chứng mà là yếu tố căn bản gây ra sự cố.

4. Đề xuất giải pháp

Sau khi xác định nguyên nhân, nhóm chuyên trách sẽ đề xuất các biện pháp khả thi để khắc phục sự cố. Việc này có thể bao gồm thay thế linh kiện, điều chỉnh phần mềm, hoặc thực hiện các thay đổi trong quy trình làm việc.

- Điểm cần chú ý: Giải pháp nên được đánh giá về tính khả thi, chi phí và thời gian thực hiện.

5. Triển khai giải pháp

Triển khai giải pháp cần sự hợp tác chặt chẽ giữa các bộ phận liên quan. Giám sát trong quá trình thực hiện giúp nhận biết và xử lý kịp thời những tình huống phát sinh.

- Ví dụ: Nếu phải thay thế một linh kiện, đảm bảo linh kiện mới tương thích và quá trình thay thế không gây ra vấn đề phụ khác.

6. Kiểm tra và đánh giá kết quả

Sau khi hoàn thành việc khắc phục, cần kiểm tra lại toàn bộ hệ thống và các thông số kỹ thuật để đảm bảo sự cố đã được xử lý hoàn toàn và không có vấn đề nào phát sinh.

- Yếu tố quan trọng: Việc kiểm tra này nên được thực hiện bởi một nhóm độc lập để bảo đảm tính khách quan.

7. Lập báo cáo và đề xuất cải tiến

Báo cáo chi tiết sự cố và cách xử lý là tài liệu quan trọng cho doanh nghiệp. Nó giúp tạo cơ sở dữ liệu để tham khảo và rút kinh nghiệm cho các trường hợp sau. Đồng thời, đánh giá và cải tiến quy trình sản xuất cũng là bước không thể thiếu để ngăn chặn sự cố tương tự trong tương lai.

- Mẹo cải tiến: Sử dụng dữ liệu từ báo cáo để phát hiện ra những lỗ hổng trong quy trình sản xuất và đưa ra các biện pháp cải tiến liên tục.

Kết Luận

Quy trình xử lý sự cố không chỉ là biện pháp khắc phục mà còn là công cụ để doanh nghiệp học hỏi và cải thiện. Bằng việc tuân thủ 7 bước trên, các doanh nghiệp có thể không chỉ giải quyết sự cố một cách hiệu quả mà còn tối ưu hóa hệ thống sản xuất, nâng cao năng suất và giảm thiểu thiệt hại. Sự chuẩn bị kỹ lưỡng và quy trình xử lý rõ ràng sẽ là nền tảng cho sự phát triển bền vững.

Thông tin chi tiết về TƯ VẤN - THIẾT KẾ - THI CÔNG PHÒNG SẠCH, vui lòng liên hệ:

| Công ty Cổ phần Cơ điện Phòng sạch Anh Khang Hotline: 1900 636 814 Email: info@akme.com.vn Website: akme.com.vn Add: Lô B7 Xuân Phương Garden, Đường Trịnh Văn Bô, Phường Phương Canh, Quận Nam Từ Liêm, Hà Nội. |

12:05 - 28/11/2019 47856

THIẾT KẾ VÀ THI CÔNG PHÒNG SẠCH

14:05 - 11/03/2025 22302

Thi Công Phòng Sạch

14:18 - 11/03/2025 12296

Thi Công Phòng Sạch Y Tế

14:13 - 28/02/2025 23452

Thi Công Phòng Sạch Điện Tử

16:15 - 18/03/2021 5942

DỊCH VỤ BẢO HÀNH

16:26 - 28/11/2019 18791

CUNG CẤP, LẮP ĐẶT THIẾT BỊ PHÒNG SẠCH

14:50 - 26/11/2019 6203

TƯ VẤN DÂY CHUYỀN CÔNG NGHỆ

16:35 - 19/03/2025 19445