GAMP 5 trong các nhà sản xuất dược phẩm

06:09 - 18/07/2024 2602

Tiêu chuẩn EN 1822 đối với bộ lọc Hepa H13, H14, ULPA U15

Yêu Cầu Đối Với Thiết Bị Phòng Sạch Đạt Tiêu Chuẩn GMP EU

Hướng Dẫn Thiết Kế Phòng Sạch Đạt Chuẩn ISO Class 5

Tiêu chuẩn EU-GMP và sự khác biệt với tiêu chuẩn WHO-GMP

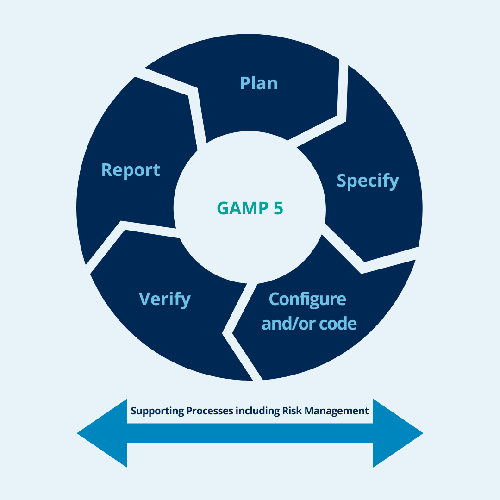

GAMP - thực hành sản xuất thực hành sản xuất tự động tốt là quy trình sản xuất tự động và là mục tiêu mà nhiều nhà máy sản xuất hướng đến. Ngành sản xuất dược phẩm nếu đang hướng đến sản xuất tự động thì cũng cần phải biết đến GAMP. Cùng Anh Khang Cleanroom tìm hiểu chi tiết về GAMP 5 trong các nhà sản xuất dược phẩm

GAMP và GAMP 5 là gì?

GAMP là gì?

GAMP (Good Automated Manufacturing Practice) là một tiêu chuẩn quốc tế được phát triển bởi ISPE (International Society for Pharmaceutical Engineering). GAMP cung cấp các hướng dẫn và khuôn khổ để đảm bảo rằng các hệ thống tự động hóa trong ngành sản xuất dược phẩm đáp ứng các yêu cầu chất lượng và quy định, đảm bảo an toàn cho người tiêu dùng và hiệu suất của quá trình sản xuất.

GAMP 5 là gì?

>> Phân biệt SSOP, GMP và HACCP

GAMP 5 (Good Automated Manufacturing Practice version 5) là phiên bản thứ năm của bộ hướng dẫn do ISPE (International Society for Pharmaceutical Engineering) phát triển. GAMP 5 cung cấp một khuôn khổ toàn diện để đảm bảo rằng các hệ thống tự động hóa trong ngành sản xuất dược phẩm đáp ứng các yêu cầu về chất lượng, an toàn và tuân thủ quy định.

Mục tiêu của GAMP 5

- Nâng cao chất lượng và an toàn: Đảm bảo rằng các hệ thống tự động hóa được phát triển và vận hành một cách nhất quán, chất lượng cao và an toàn cho bệnh nhân.

- Quản lý rủi ro: Giảm thiểu rủi ro liên quan đến các hệ thống tự động hóa, đảm bảo rằng chúng không gây ra các nguy cơ tiềm ẩn đối với chất lượng sản phẩm.

- Tuân thủ quy định: Hỗ trợ các công ty sản xuất dược phẩm tuân thủ các yêu cầu của các cơ quan quản lý như FDA và EMA.

Nguyên tắc cơ bản của GAMP 5

- Cách tiếp cận dựa trên rủi ro và khoa học: Sử dụng phương pháp khoa học và đánh giá rủi ro để xác định các yêu cầu và quy trình xác nhận cho các hệ thống tự động.

- Chu trình sống của hệ thống: Áp dụng cách tiếp cận chu trình sống, bao gồm các giai đoạn từ lên kế hoạch, thiết kế, phát triển, triển khai, xác nhận, vận hành, bảo trì và cải tiến liên tục.

- Hợp tác đa chức năng: Khuyến khích sự hợp tác giữa các bộ phận như IT, sản xuất, QA/QC và kỹ thuật để phát triển và duy trì hệ thống tự động hóa.

- Chủ động quản lý rủi ro: Đánh giá và quản lý các rủi ro liên quan đến hệ thống tự động để giảm thiểu tác động tiêu cực đến chất lượng sản phẩm.

Các yếu tố chính của GAMP 5

- Quản lý rủi ro: GAMP 5 nhấn mạnh tầm quan trọng của việc xác định, đánh giá và giảm thiểu rủi ro. Quản lý rủi ro phải được tích hợp vào tất cả các giai đoạn của chu trình sống hệ thống.

- Xác nhận hệ thống: Đảm bảo rằng các hệ thống hoạt động như mong đợi và đáp ứng các yêu cầu chất lượng thông qua các quy trình kiểm tra và xác nhận rõ ràng.

- Tài liệu và quản lý thay đổi: Cung cấp tài liệu chi tiết về các hệ thống và quy trình, đồng thời quản lý các thay đổi một cách có kiểm soát để duy trì tính nhất quán và hiệu suất của hệ thống.

- Đào tạo và hỗ trợ: Đảm bảo rằng nhân viên được đào tạo đầy đủ về việc sử dụng và duy trì hệ thống, cung cấp các tài liệu hướng dẫn và hỗ trợ kỹ thuật khi cần.

Ứng dụng của GAMP 5 trong sản xuất dược phẩm

- Thiết kế và phát triển hệ thống: GAMP 5 cung cấp hướng dẫn chi tiết về cách thiết kế và phát triển các hệ thống tự động để đáp ứng các yêu cầu chất lượng và quy định

- Quản lý thay đổi: Quản lý các thay đổi đối với hệ thống một cách có kiểm soát để duy trì chất lượng và hiệu suất.

- Đào tạo và hỗ trợ: Cung cấp các khóa đào tạo và hỗ trợ liên tục cho nhân viên sử dụng và duy trì hệ thống.

Những thách thức khi doanh nghiệp sản xuất dược phẩm áp dụng GAMP 5

Áp dụng GAMP 5 trong doanh nghiệp sản xuất dược phẩm mang lại nhiều lợi ích, nhưng cũng gặp phải không ít thách thức. Dưới đây là một số thách thức chính mà các doanh nghiệp thường gặp phải:

1. Quản lý rủi ro hiệu quả

- Xác định rủi ro: Việc xác định tất cả các rủi ro tiềm ẩn liên quan đến hệ thống tự động hóa là một nhiệm vụ phức tạp, đòi hỏi kiến thức sâu rộng về cả công nghệ và quy trình sản xuất dược phẩm.

- Đánh giá và giảm thiểu rủi ro: Đánh giá rủi ro đòi hỏi các phương pháp khoa học và công cụ phân tích phức tạp, và việc giảm thiểu rủi ro có thể đòi hỏi sự thay đổi lớn trong hệ thống hoặc quy trình hiện tại.

2. Tài nguyên và chi phí

- Chi phí đầu tư: Áp dụng GAMP 5 đòi hỏi đầu tư lớn về tài chính cho công nghệ, phần mềm, và thiết bị mới. Điều này có thể là gánh nặng đối với các doanh nghiệp có nguồn lực hạn chế.

- Nhân lực: Cần có đội ngũ nhân viên có trình độ cao để thực hiện và duy trì các quy trình theo GAMP 5, và việc đào tạo nhân viên hiện có cũng tốn kém thời gian và chi phí.

3. Quản lý thay đổi

- Kiểm soát thay đổi: Quản lý và kiểm soát các thay đổi trong hệ thống tự động là một thách thức lớn, đòi hỏi quy trình chặt chẽ để đảm bảo rằng không có sự cố xảy ra và tất cả các thay đổi đều được ghi nhận và đánh giá.

- Tài liệu và báo cáo: Đảm bảo rằng tất cả các thay đổi đều được tài liệu hóa đầy đủ và báo cáo chính xác theo yêu cầu của GAMP 5 là một nhiệm vụ phức tạp và tốn thời gian.

4. Xác nhận hệ thống (Validation)

- Phức tạp và tốn thời gian: Quá trình xác nhận hệ thống đòi hỏi nhiều bước và tài liệu chi tiết, có thể kéo dài thời gian triển khai hệ thống mới.

- Đảm bảo tuân thủ: Đảm bảo rằng tất cả các hệ thống tự động đáp ứng đầy đủ các yêu cầu quy định và tiêu chuẩn chất lượng đòi hỏi sự chính xác cao và quản lý chặt chẽ.

5. Đồng bộ hóa giữa các bộ phận

- Hợp tác đa chức năng: Việc hợp tác giữa các bộ phận như IT, sản xuất, QA/QC và kỹ thuật đòi hỏi sự phối hợp và giao tiếp hiệu quả, điều này không phải lúc nào cũng dễ dàng thực hiện.

- Quản lý thông tin: Đảm bảo rằng tất cả các bên liên quan đều có cùng thông tin và hiểu rõ quy trình là một thách thức lớn trong các tổ chức lớn và phức tạp.

6. Tuân thủ quy định quốc tế

- Sự khác biệt về quy định: Các quy định và tiêu chuẩn có thể khác nhau giữa các quốc gia, đòi hỏi doanh nghiệp phải hiểu rõ và tuân thủ quy định của từng thị trường cụ thể.

- Cập nhật liên tục: Các quy định và tiêu chuẩn có thể thay đổi theo thời gian, đòi hỏi doanh nghiệp phải luôn cập nhật và điều chỉnh hệ thống để đảm bảo tuân thủ.

7. Khả năng thích ứng công nghệ

- Sự phát triển nhanh chóng của công nghệ: Công nghệ tự động hóa và phần mềm liên quan liên tục phát triển, đòi hỏi doanh nghiệp phải nhanh chóng thích ứng và triển khai các giải pháp mới.

- Tương thích hệ thống: Đảm bảo rằng các hệ thống mới tương thích và hoạt động hiệu quả với các hệ thống hiện có là một thách thức kỹ thuật lớn.

Kết Luận

GAMP 5 là một công cụ quan trọng trong ngành sản xuất dược phẩm, giúp đảm bảo rằng các hệ thống tự động hóa đáp ứng các yêu cầu chất lượng và quy định, đồng thời tối ưu hóa hiệu suất và hiệu quả của các quá trình sản xuất. Bằng cách áp dụng các nguyên tắc và hướng dẫn của GAMP 5, các nhà máy sản xuất dược phẩm có thể cải thiện sự tuân thủ, giảm thiểu rủi ro và nâng cao chất lượng sản phẩm.

Thông tin chi tiết về TƯ VẤN - THIẾT KẾ - THI CÔNG PHÒNG SẠCH, vui lòng liên hệ:

| Công ty Cổ phần Cơ điện Phòng sạch Anh Khang Hotline: 1900 636 814 Email: info@akme.com.vn Website: akme.com.vn Add: Lô B7 Xuân Phương Garden, Đường Trịnh Văn Bô, Phường Phương Canh, Quận Nam Từ Liêm, Hà Nội. |

12:05 - 28/11/2019 47800

THIẾT KẾ VÀ THI CÔNG PHÒNG SẠCH

14:05 - 11/03/2025 21921

Thi Công Phòng Sạch

14:18 - 11/03/2025 12256

Thi Công Phòng Sạch Y Tế

14:13 - 28/02/2025 23397

Thi Công Phòng Sạch Điện Tử

16:15 - 18/03/2021 5725

DỊCH VỤ BẢO HÀNH

16:26 - 28/11/2019 18589

CUNG CẤP, LẮP ĐẶT THIẾT BỊ PHÒNG SẠCH

14:50 - 26/11/2019 6166

TƯ VẤN DÂY CHUYỀN CÔNG NGHỆ

16:35 - 19/03/2025 19257