Hệ thống khử trùng tự động CIP trong sản xuất dược phẩm

20:21 - 06/09/2024 1401

Chi tiết quy trình sản xuất sữa bột đạt chuẩn

7 bước trong quy trình xử lý sự cố trong sản xuất

Quy trình vận hành dây chuyền sản xuất mỹ phẩm đạt chuẩn GMP

Tiêu chuẩn và yêu cầu của phòng kiểm nghiệm thuốc GLP

Hệ thống khử trùng tự động CIP (Clean-in-Place) là một công nghệ quan trọng trong sản xuất dược phẩm, giúp làm sạch và khử trùng các thiết bị mà không cần tháo rời. Quy trình này đảm bảo tất cả các bề mặt tiếp xúc với sản phẩm được vệ sinh một cách hiệu quả, loại bỏ nguy cơ nhiễm khuẩn và ô nhiễm chéo. Với vai trò then chốt trong việc duy trì chất lượng và an toàn của sản phẩm, hệ thống CIP giúp các nhà sản xuất tuân thủ nghiêm ngặt các tiêu chuẩn quốc tế, đồng thời tối ưu hóa thời gian và chi phí trong quá trình sản xuất. Cùng Anh Khang M&E đi tìm hiểu chi tiết hệ thống này trong sản xuất dược phẩm nhé

CIP là gì?

CIP (Clean-in-Place) là một quy trình làm sạch và khử trùng tự động được sử dụng trong các hệ thống sản xuất mà không cần phải tháo rời hoặc di chuyển thiết bị. Trong ngành công nghiệp dược phẩm, CIP là một phần quan trọng để đảm bảo rằng tất cả các thiết bị tiếp xúc với sản phẩm đều được làm sạch hoàn toàn, loại bỏ vi khuẩn và các chất ô nhiễm có thể ảnh hưởng đến chất lượng sản phẩm.

Hiểu về CIP cho thiết bị sản xuất dược phẩm

Sự gia tăng liên tục về năng lực sản xuất và yêu cầu quản lý chất lượng ngày càng chi tiết đã thúc đẩy việc tự động hóa rộng rãi trong sản xuất dược phẩm và mỹ phẩm. Điều này dẫn đến việc sản xuất phải diễn ra trong các hệ thống khép kín, giảm thiểu sự can thiệp thủ công của nhân viên kiểm soát quy trình, từ đó giảm thiểu nguy cơ xảy ra lỗi sản xuất. Để tuân thủ các tiêu chuẩn chất lượng, yêu cầu này không chỉ áp dụng cho các quy trình sản xuất chính mà còn mở rộng sang các quy trình làm sạch liên quan. Yếu tố kinh tế và các yêu cầu đặc biệt đối với thử nghiệm nghiệm thu làm sạch cũng cần được xem xét.

Thời gian ngừng sản xuất có thể làm giảm hiệu quả, và với nhận thức ngày càng tăng về chi phí, các quy trình làm sạch thủ công, vốn tốn kém về nhân lực và thời gian, đang bị chỉ trích so với các quy trình làm sạch tự động. Ngoài ra, với hệ thống khép kín, các điều kiện làm sạch mạnh hơn – như loại và nồng độ chất tẩy rửa, nhiệt độ, áp suất, v.v. – có thể được áp dụng, trái ngược với các phương pháp thông thường (xem phần 8.B.3 của Hướng dẫn về quy trình kiểm tra nghiệm thu và làm sạch tự động).

Tại sao CIP quan trọng trong sản xuất dược phẩm?

Sản xuất dược phẩm yêu cầu môi trường vô trùng để đảm bảo an toàn và chất lượng của các sản phẩm. Mọi sự nhiễm khuẩn hay tồn dư hóa chất đều có thể gây ra những hậu quả nghiêm trọng, từ giảm hiệu quả của thuốc đến nguy cơ sức khỏe cho người dùng. CIP giúp:

- Đảm bảo vệ sinh: Làm sạch các bề mặt tiếp xúc với sản phẩm để loại bỏ vi khuẩn, nấm mốc, và các tạp chất khác.

- Đảm bảo chất lượng: Ngăn ngừa sự ô nhiễm chéo giữa các lô sản xuất, đảm bảo tính đồng nhất của sản phẩm.

- Tuân thủ quy định: Đáp ứng các tiêu chuẩn nghiêm ngặt về vệ sinh và an toàn do các cơ quan quản lý đặt ra như FDA, WHO.

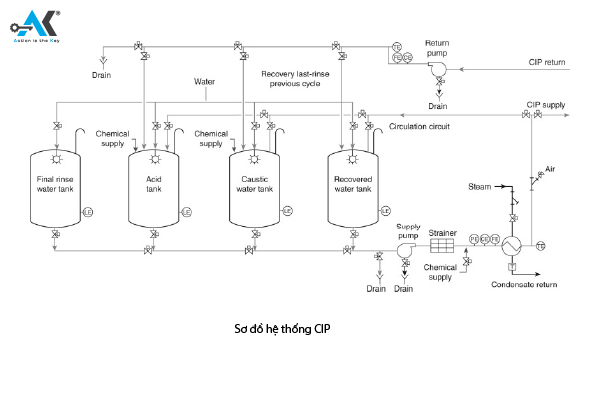

Cấu trúc cơ bản của đơn vị CIP

Đơn vị CIP thường bao gồm các thành phần chính sau đây:

- Bồn chứa: Chứa các dung dịch tẩy rửa, dung dịch trung hòa, và nước sạch.

- Máy bơm: Bơm dung dịch qua các đường ống và thiết bị cần làm sạch.

- Hệ thống đường ống: Kết nối bồn chứa với các thiết bị sản xuất để dẫn dung dịch làm sạch.

- Bộ điều khiển tự động: Giám sát và điều khiển quy trình làm sạch, bao gồm thời gian, nhiệt độ, áp suất và nồng độ hóa chất.

- Cảm biến và thiết bị đo: Để kiểm tra các thông số quan trọng như pH, nhiệt độ, và lưu lượng dung dịch.

Cơ chế làm sạch CIP cho thiết bị dược phẩm

Hệ thống làm sạch tự động CIP (Clean-in-Place) là một quy trình làm sạch và khử trùng mà không cần phải tháo rời các thiết bị, được thiết kế đặc biệt để đảm bảo vệ sinh trong ngành sản xuất dược phẩm. Cơ chế làm sạch CIP dựa trên một loạt các bước tuần tự để loại bỏ chất bẩn, vi khuẩn, và các tạp chất khác ra khỏi thiết bị sản xuất. Dưới đây là các bước cơ bản trong cơ chế làm sạch CIP:

1. Tiền rửa bằng nước

Quá trình bắt đầu bằng việc xả nước qua hệ thống để loại bỏ các cặn bẩn lớn và chất bẩn dễ rửa trôi. Nước được bơm qua các bồn chứa, đường ống, và van để làm sạch sơ bộ các bề mặt bên trong.

2. Rửa bằng dung dịch tẩy rửa

Sau khi rửa nước, dung dịch tẩy rửa chuyên dụng, thường là các dung dịch kiềm (như NaOH) hoặc acid, được bơm vào hệ thống. Các dung dịch này có tác dụng phá vỡ các lớp chất bẩn bám chặt như dầu mỡ, protein, và loại bỏ vi khuẩn. Dung dịch tẩy rửa được tuần hoàn trong hệ thống trong một khoảng thời gian nhất định để đảm bảo hiệu quả làm sạch tối đa.

3. Rửa trung hòa

Sau khi rửa bằng dung dịch tẩy rửa, hệ thống cần được rửa bằng dung dịch trung hòa để loại bỏ hóa chất dư thừa và cân bằng pH. Điều này rất quan trọng để tránh tình trạng ăn mòn thiết bị và bảo vệ tính toàn vẹn của sản phẩm sau này.

4. Rửa nước cuối cùng

Bước cuối cùng trong quy trình là rửa sạch lại toàn bộ hệ thống bằng nước tinh khiết. Nước sẽ loại bỏ hoàn toàn các hóa chất còn sót lại và đảm bảo rằng tất cả các bề mặt bên trong thiết bị đều sạch sẽ, không chứa tạp chất hay vi khuẩn.

5. Khử trùng (nếu cần)

Trong một số trường hợp, đặc biệt là trong sản xuất dược phẩm, bước khử trùng có thể được thực hiện sau khi rửa nước. Khử trùng có thể sử dụng nhiệt (nước nóng hoặc hơi nước) hoặc hóa chất khử trùng để tiêu diệt vi khuẩn còn sót lại, đảm bảo thiết bị đạt mức độ vô trùng cao nhất.

Lợi ích của đơn vị CIP trong sản xuất hàng loạt

- Tiết kiệm thời gian: Quy trình tự động giúp giảm thời gian ngừng sản xuất giữa các lô.

- Tăng cường an toàn và vệ sinh: Đảm bảo tất cả các bề mặt tiếp xúc với sản phẩm đều được làm sạch và khử trùng đúng cách.

- Tối ưu hóa nguồn lực: Giảm thiểu yêu cầu về nhân lực và sự can thiệp thủ công, giúp giảm nguy cơ lỗi sản xuất.

- Tuân thủ tiêu chuẩn: Giúp các nhà sản xuất đáp ứng các yêu cầu nghiêm ngặt về vệ sinh và an toàn của ngành dược phẩm.

Yêu cầu kỹ thuật cho hệ thống CIP trong dược phẩm

- Thiết kế hợp vệ sinh: Các thiết bị phải được thiết kế sao cho không có điểm chết (dead leg) nơi vi khuẩn có thể tồn tại.

- Kiểm soát tự động: Hệ thống CIP phải có khả năng điều khiển và giám sát tự động để đảm bảo quy trình làm sạch diễn ra đúng quy định.

- Tài liệu và ghi chép: Mọi quy trình CIP cần được ghi chép cẩn thận để chứng minh sự tuân thủ và để dễ dàng truy vết nếu có vấn đề xảy ra.

Lợi ích và nhược điểm của làm sạch hàng loạt và làm sạch một lần

>> Quy định và quy trình kiểm soát nhiễm khuẩn trong phòng mổ

Lợi ích của việc làm sạch hàng loạt:

- Giảm tiêu thụ nước và dung dịch làm sạch, từ đó giảm chi phí năng lượng nhờ tái sử dụng dung dịch nhiều lần.

- Thiết bị làm sạch sẵn sàng hoạt động trong thời gian ngắn nhờ các giải pháp làm sạch được đóng gói sẵn; chỉ cần nước từ mạng lưới cho lần xả cuối cùng.

- Thời gian làm sạch ngắn hơn khi sử dụng dung dịch làm sạch đậm đặc.

Nhược điểm của làm sạch hàng loạt:

- Các hạt cặn từ quá trình làm sạch trước có thể tích tụ trong các bồn chứa, gây nguy cơ nhiễm chéo nếu một số bộ phận của thiết bị sản xuất được làm sạch bằng chất tẩy tại chỗ.

- Yêu cầu thiết kế hệ thống CIP phức tạp hơn.

- Kiểm tra chấp nhận mất nhiều thời gian hơn, làm tăng chi phí.

Làm sạch một lần (CIP):

- Làm sạch một lần sử dụng dung dịch mới cho mỗi bước làm sạch, dung dịch sau đó được xả thẳng vào hệ thống nước thải mà không qua bể chứa. Có hai phương pháp làm sạch một lần: một phương pháp sử dụng bể chứa dung dịch tẩy sẵn sàng, và một phương pháp không sử dụng bể chứa, trong đó dung dịch được tạo ngay lập tức bằng cách pha trộn chất tẩy đậm đặc trực tiếp vào đường tuần hoàn.

Lợi ích của việc làm sạch một lần:

- Dung dịch làm sạch không chứa cặn từ các lần làm sạch trước, đảm bảo hiệu quả làm sạch tối ưu.

- Mỗi bước làm sạch có thể được tùy chỉnh riêng biệt cho các yêu cầu cụ thể (như nồng độ, nhiệt độ).

- Đặc biệt với phương pháp “on-the-fly”, giảm chi phí thiết kế hệ thống.

- Dễ dàng hơn trong việc kiểm tra chấp nhận.

Nhược điểm của việc làm sạch một lần:

- Tiêu thụ nhiều nước và dung dịch tẩy hơn, dẫn đến chi phí năng lượng cao hơn do sử dụng một lần.

- Thời gian làm sạch kéo dài hơn do nồng độ dung dịch làm sạch thấp theo yêu cầu của quy trình.

- Thời gian làm sạch, đặc biệt trong phiên bản “trực tuyến”, phụ thuộc vào lượng nước được sử dụng.

Trong ngành dược phẩm, làm sạch một lần thường được ưu tiên hơn so với làm sạch hàng loạt vì giảm thiểu nguy cơ nhiễm chéo và dễ dàng hơn trong việc kiểm tra chấp nhận quy trình làm sạch. Tuy nhiên, để đạt được sự tối ưu về an toàn, chất lượng sản phẩm, chi phí đầu tư và vận hành, cần phải phân tích và xem xét toàn diện các yêu cầu của hệ thống làm sạch, đồng thời tính đến nhu cầu cụ thể của quy trình sản xuất.

Thông tin chi tiết về TƯ VẤN - THIẾT KẾ - THI CÔNG PHÒNG SẠCH, vui lòng liên hệ:

| Công ty Cổ phần Cơ điện Phòng sạch Anh Khang Hotline: 1900 636 814 Email: info@akme.com.vn Website: akme.com.vn Add: Lô B7 Xuân Phương Garden, Đường Trịnh Văn Bô, Phường Phương Canh, Quận Nam Từ Liêm, Hà Nội. |

12:05 - 28/11/2019 47888

THIẾT KẾ VÀ THI CÔNG PHÒNG SẠCH

14:05 - 11/03/2025 22636

Thi Công Phòng Sạch

14:18 - 11/03/2025 12331

Thi Công Phòng Sạch Y Tế

14:13 - 28/02/2025 23505

Thi Công Phòng Sạch Điện Tử

16:15 - 18/03/2021 6112

DỊCH VỤ BẢO HÀNH

16:26 - 28/11/2019 18952

CUNG CẤP, LẮP ĐẶT THIẾT BỊ PHÒNG SẠCH

14:50 - 26/11/2019 6244

TƯ VẤN DÂY CHUYỀN CÔNG NGHỆ

16:35 - 19/03/2025 19601